液氮冷冻技术的应用

化工公司 崔 军

摘要 我厂生产的二层钢丝编织胶管和四层钢丝缠绕胶管在出内径后进行编织或缠绕时,由于炎热的夏季气温高,对化学原料的使用及某些半成品的性能造成一定影响,出现内径胶层强度不够,造成胶管编织和缠绕时钢丝勒入胶层内现象,内胶层受损,严重影响产品质量。本文阐述了胶管在天气炎热时内胶冷冻技术的应用过程。

关键词 气温 内径 液氮 冷冻 冷冻技术

1 概述 每年5月**9月末,正是辽宁省一年内

气温高的时段。我厂生产胶管时先出胶管内

径,随后在进行编织或缠绕。由于胶管出内

径后,胶料存在一定的硬度和强度,在编织和缠绕时不会出现钢丝勒管的现象,也就不

会出现擀胶、破损内胶层的现象,避免出现

严重的质量问题。然而,随着天气温度的增高,内胶层在高温环境下强度降低,甚**在

编织缠绕时钢丝勒透内胶层,直接损坏内胶层,产生不合格品。因此,为了解决在气温高的环境下影响正常生产的问题,我厂集中技术人员解决如何在气温高的状态下提高内胶强度的问题。经过研究确定,冷冻胶管可提高胶管内径胶层强度和硬度,这就需要选择有效、适用的冷冻技术。

2 冷冻技术的选择

目前化工行业常用冷冻技术包括液氨冷冻、干冰冷冻、液氮冷冻及新兴的真空冷冻等技术。其中,根据我厂产品特点,胶管出内径后先需要冷冻方可进行编织或缠绕,此时,关键的是冷冻段,它存在较高的要求。shou先,由于胶管内胶层为混炼胶,因此不能与冷冻技术发生反应或因此产生性能改变,其次,胶管在冷冻后表面不能存有大量水分,影响中胶层与内胶层的粘合强度,再次就是在冷冻时冷冻段无法封闭,不能对环境和职工健康造成影响,且要考虑成本。因此,在选用冷冻技术时就需要实际考虑。根据以上四种冷冻技术的特点进行分析

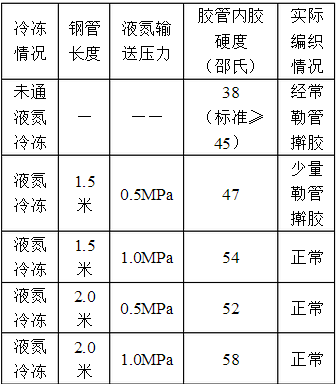

(表一):

表一

单一根据表一的基本数据显示,适合我厂做冷冻技术的有干冰冷冻和液氮冷冻。其中,干冰为固态,因为我厂编织管每根可达到100米左右,在冷冻胶管时要求在冷冻段内一直存有干冰,否则将无法达到长期冷冻效果,这就限制了干冰的应用,同时干冰沸点比液氮沸点高,吸热少,冷冻温度低,在胶管编织或缠绕运行中无法保证在短时间内将胶管冷冻,经过研究显示,干冰冷冻技术不适宜我厂进行胶管内径冷冻。

液氮冷冻技术,液氮沸点为-195.8℃,汽化后吸热量大,使用时不需要封闭冷冻段空间,造价较低,且液氮价格与干冰价格相差不大,液化罐运输,较方便,冷冻时液氮汽化转变为氮气,其中液氮中几乎不存在有毒物质,因此在汽化后不会对环境和职工的健康造成影响,具有较高的安全性。

确定冷冻技术的类型后,进行冷冻段的设计和实用检验,选择**佳冷冻方法。

3 冷冻方案的选择

确定了采用液氮冷冻技术,我厂开始设计冷冻段。以编织胶管为例,每根胶管可长达100米左右,为了提高冷冻效果,我们采用长的钢铁管道作为液氮流入、输出胶管渠道,两端管口使用海绵封堵,减少液氮的流失。确定冷却段后,进行冷冻试验,并进行检验,选用**佳方案。试验结果如表二:

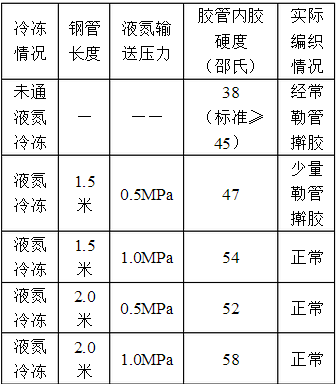

表二

通过5组实验数据结果显示:

⑴、在天气炎热的情况下,未通液氮冷冻时胶管内胶层硬度低于标准硬度,为不合格状态,易出现质量问题。

⑵、通入液氮冷冻时,冷冻段钢管长度为1.5米时,通入0.5MPa液氮,硬度符合标准,但是也出现少量的勒管、擀胶现象,同样对质量造成了一定的影响。

⑶、通入液氮冷冻时,冷冻段钢管长度为1.5米时,通入1.0MPa液氮,硬度符合标准,无勒管、擀胶现象。

⑷、通入液氮冷冻时,冷冻段钢管长度为2.0米时,通入0.5MPa液氮,硬度符合标准,无勒管、擀胶现象。

⑸、通入液氮冷冻时,冷冻段钢管长度为2.0米时,通入1.0MPa液氮,硬度符合标准,无勒管、擀胶现象。

根据以上实验数据显示,⑶、⑷、⑸组试验可以满足正常生产需要。但是考虑实际应用,在正常生产下尽量节约生产成本,因此需减少液氮通入量节约成本,则需选择第四组方案。

4 应用情况

经过对生产1万米胶管进行检验,结果显示该方案完全可以满足生产需要,不会出现质量问题。同时,采用液氮冷冻技术后,未发现对环境和职工的身体健康产生不利影响,在安全生产方面,由于液氮直接通入钢管内进行冷冻,两端管口都进行了海绵封闭,在两端管口溢出的气体温度已经不会对人身造成冻伤的伤害。

5 结束语

液氮冷冻技术适合于天气炎热状态时工作,在气温下降到能够满足正常生产后,可停止液氮冷冻,并且冷冻段设施拆卸方便,适合我厂生产长期使用。 #p#分页标题#e#